Les dejo el último artículo que he escrito en la revista La Prensa de la industria gráfica. Espero que les guste.

https://www.alborum.com/la-mejora-de-los-tiempos-de-cambio/

Cada día es más importante ser rápido en los cambios de nuestros trabajos. Esta sensibilidad está creciendo de manera progresiva en mis clientes. Según mi opinión, existen cuatro causas por las que se hace patente esta necesidad:

- La tirada de los pedidos cada vez es más pequeña, por lo que los cambios tienen más peso específico (yo diría que crítico) en el coste industrial de nuestros trabajos. O somos rápidos cambiando o bien no seremos rentables en tiradas cortas (las largas ya no existen).

- A muchos de nuestros clientes les presupuestamos en base a tarifas fundamentadas en cambios ventajosos (calculados según un tiempo óptimo). Si en el curso de la producción tenemos que encajar esa preparación dentro de una secuencia laboriosa (color directo, material difícil, tamaños extremos, etc.), o bien somos ágiles cambiando o perderemos dinero.

- Dentro de nuestra competencia existen empresas que han realizado nuevas inversiones en máquinas con notables ayudas tecnológicas. Si queremos rivalizar contra ellos será necesarios que hagamos cambios muy fluidos.

- En ciertas longitudes de tirada tenemos que competir con la impresión digital donde prácticamente no existe el cambio de trabajo. O somos rápidos preparando o bien nos será imposible competir con la tecnología digital.

Paso pues, a compartir con ustedes tres ideas clave que les podrán ayudar a mejorar esta parte de la producción “vital” en la rentabilidad de su negocio. Es muy importante trabajar en estos tres aspectos por igual, ya que son como las tres patas de una banqueta: si alguna falla, esta no se sostiene.

MEJORA DE LAS TAREAS DE LOS OPERARIOS DE LA MÁQUINA

Hace referencia a cómo trabajamos en la máquina. En el contexto del Lean Printing existen metodologías que agilizan notablemente esta faceta productiva. Paso a contarles cuál es el itinerario de implementación:

- Lo primero de todo es conseguir un entorno de trabajo limpio y ordenado. Si no tenemos un sitio para cada cosa y cada cosa está en su sitio, perderemos muchísimo tiempo en buscar herramientas o en desplazarnos innecesariamente durante la preparación de un pedido. Este objetivo se consigue con la conocida metodología de las 5 eses.

- Después, hay tener constancia de cómo trabajamos en la actualidad (secuencia de operaciones y tiempo empleado) y analizar si tenemos potencial de mejora para cambiar más rápidamente. Esto lo conseguimos con la Estandarización del trabajo, es decir, con un análisis de métodos y tiempos.

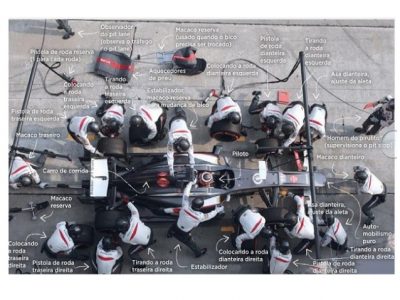

- La tercera parte consiste en implementar técnicas de mejora tiempos de cambio SMED. Esta metodología la desarrolló Toyota a mediados del siglo XX, consiguiendo unos resultados espectaculares.

CORRECTA GESTIÓN DEL MANTENIMIENTO Y CALIBRACIÓN DE LA MÁQUINA

Está demostrado que más de la mitad del tiempo de un cambio lo dedicamos a ajustar el trabajo (tono, registro y acabados). Si tenemos una máquina bien mantenida y calibrada, en una o a lo sumo dos aproximaciones seremos capaces de arrancar a producir seguido. En el caso contrario, la preparación se vuelve interminable.

Para conseguir este estado óptimo de la máquina es necesario:

- La planificación y ejecución proactiva del mantenimiento preventivo. No esperar a hacer mantenimiento cuando baja el trabajo o bien un pedido es imposible de arrancar.

- Controlar y monitorizar las constantes de la máquina que influyen en la calidad del producto impreso (estado del agua, temperaturas y consumibles).

- Perseguir la resolución de las averías y problemas técnicos de la máquina de manera reactiva. No dejar que estos aspectos se vuelvan crónicos.

- Calibrar las curvas de estampación de la máquina según el estándar que sea necesario, en función de los papeles que imprimimos habitualmente.

FACILITAR UNA PRODUCCIÓN FLUIDA POR MEDIO DE LOS PROCESOS AUXILIARES

Este aspecto es también fundamental y casi siempre se obvia. Aquí pongo el foco en dos procesos que inciden directamente en la consecución de una producción nivelada y fluida:

- Proceso de planificación. Cuando se realice el planning:

- Pensar en las fechas de entrega y también en cómo podemos facilitar una secuencia de cambios suave (tratar de unificar formatos, materiales, acabados, colores directos, etc.).

- Planificar cambios fáciles cuando arranquemos la fábrica los lunes por la mañana y pasar a los complicados cuando las máquinas ya estén calientes y estabilizadas.

- Realización de las ordenes de trabajo (OT’s):

- Estandarizar y simplificar el contenido de la OT evitando confeccionar “testamentos” con varias páginas que cuenten todo a todos los procesos. Esto provoca múltiples consultas y errores.

- No realizar modificaciones manuscritas, difíciles de interpretar y con pérdida de información y trazabilidad en el ERP.

- Confeccionar y Publicar la OT digital a la que todos los departamentos tengan acceso y que sea fácilmente actualizable.

Durante la segunda semana de Noviembre, impartí en nombre del ITG Tajamar un curso de Gestión de Calidad para la industria del Corrugado y Converting en San Salvador. La duración del seminario fue de 24 horas, repartida en tres días, de 8 horas cada uno. La empresa que organizaba el curso fue la Asociación de Corrugadores del Caribe, Centro y Sur de América, ACCCSA.

Durante la segunda semana de Noviembre, impartí en nombre del ITG Tajamar un curso de Gestión de Calidad para la industria del Corrugado y Converting en San Salvador. La duración del seminario fue de 24 horas, repartida en tres días, de 8 horas cada uno. La empresa que organizaba el curso fue la Asociación de Corrugadores del Caribe, Centro y Sur de América, ACCCSA.